Холоднокатаная стальная полоса

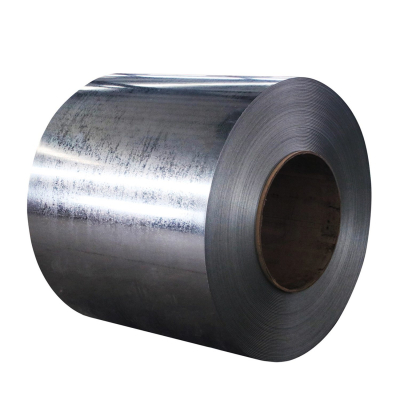

Холоднокатаная полосовая сталь относится к горячекатаной полосовой стали и стальным пластинам в качестве сырья, которые прокатываются в полосовую сталь и тонкие пластины на стане холодной прокатки при комнатной температуре.

Общая толщина составляет 0,1–3 мм, а ширина — 100–2000 мм. Холоднокатаные полосы или листы имеют такие преимущества, как хорошее качество поверхности, хорошая плоскостность, высокая точность размеров и хорошие механические свойства.

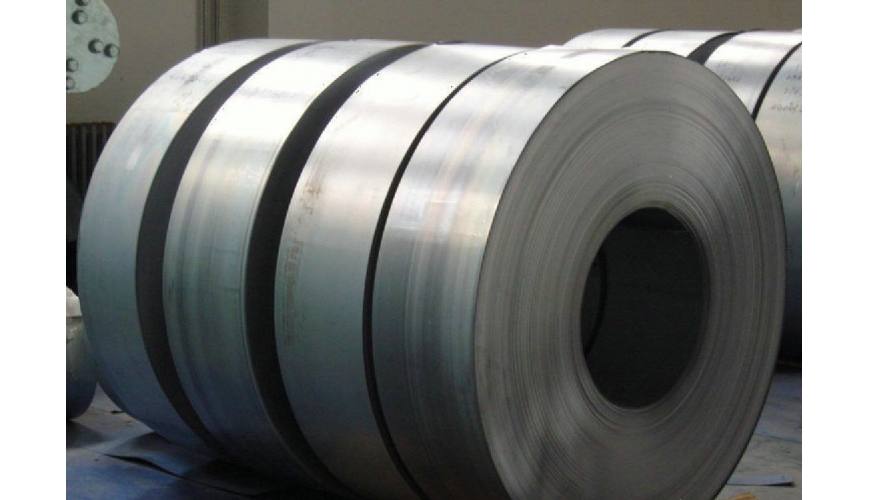

Продукция обычно производится в рулонах, при этом большая часть перерабатывается в стальные листы с покрытием.

Описание:

Холоднокатаная полосовая сталь обычно имеет толщину 0,2–3 мм и ширину 100–2000 мм. В качестве сырья используется горячекатаная полосовая сталь, которую прокатывают на четырехвалковом или шестивалковом стане холодной прокатки при комнатной температуре.

Полосовую сталь толщиной менее 0,2 мм называют ультратонкой полосовой сталью или фольгой. Он изготавливается из холоднокатаной полосовой стали и подвергается дальнейшей обработке. Обычно его прокатывают на многовалковом стане.

Поскольку холоднокатаная листовая и полосовая сталь имеет различные технические характеристики, высокую точность размеров, хорошее качество поверхности, а также лучшие механические и технологические свойства, чем горячекатаная полосовая сталь, она широко используется в машиностроении, автомобилестроении, подвижном составе, строительных конструкциях. , авиация Промышленные отрасли, такие как ракеты, легкие продукты питания, электронные инструменты и бытовая техника.

Свойство и спецификация:

1. Узкий и тонкий

2. Точные размеры

3. Тугой допуски

Материал: |

Полоса стальная холоднокатаная |

Длина : |

Как индивидуальный просил . |

Допуск по ширине и длине : |

+/-3 мм |

По сравнению с горячекатаной полосой, холоднокатаная полоса имеет следующие преимущества:

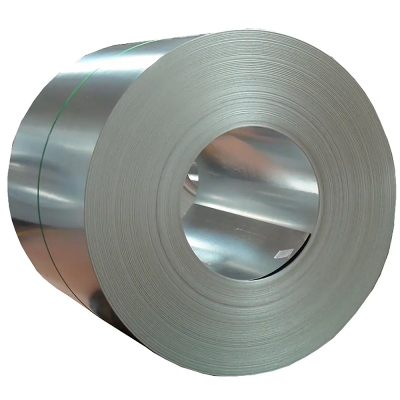

① Поскольку в процессе холодной прокатки при производстве горячекатаных листов и полос нет перепадов и температурных неравномерностей, можно производить чрезвычайно тонкие полосы минимальной толщиной 0,001 мм;

② В процессе холодной прокатки на поверхности прокатанного изделия не образуется окалина из оксида железа, и перед прокаткой его травят, поэтому качество поверхности изделия хорошее, и полосе можно придать различные специальные поверхности в соответствии с требования, такие как шероховатая поверхность, замшевая поверхность или полированная поверхность и т. д.;

③Холоднокатаная полосовая сталь может соответствовать широкому спектру требований к механическим свойствам за счет определенной степени деформации холодной прокатки и соответствующей координации с относительно простой термической обработкой. Однако заготовки, используемые в холоднокатаных полосах, поставляются методом горячей прокатки, поэтому на их разработку влияет горячая прокатка. Только постоянно улучшая уровень качества горячекатаных рулонов, включая качество поверхности, структурные свойства, допуск по толщине, степень плоской формы и т. д., можно обеспечить лучшее развитие холоднокатаной полосовой стали.

Производственный процесс

Процесс производства холоднокатаной полосы в основном включает подготовку заготовки, травление, холодную прокатку, отжиг и чистовую обработку.

Для подготовки заготовки требуются допуски на химический состав, ширину и толщину (разница в три точки и разница в одной линии), а серповидные изгибы должны соответствовать требованиям. Поверхность должна быть гладкой и чистой, на ней не должно быть трещин, складок, расслоений, пор, дефектов неметаллических включений и т.п.

Перед травлением полосовую сталь следует выпрямить и сварить встык, чтобы обеспечить непрерывное травление. Травление в основном предназначено для удаления окалины оксида железа. В процессе травления следует контролировать концентрацию и температуру раствора кислоты, а также содержание солей железа в растворе кислоты.

Чтобы контролировать толщину и форму листа, необходимо отрегулировать уменьшение, скорость, натяжение и тип ролика. Толщина в основном контролируется с помощью AGC, а форма листа в основном контролируется путем регулировки профиля валка (коронка ролика и меры компенсации коронки), такие как HC, CVC и т. д.

Отжиг делится на промежуточный отжиг и окончательный отжиг. Промежуточный отжиг заключается в устранении наклепа, а отжиг изделия — для получения необходимой структуры и свойств. Печи отжига включают печи непрерывного отжига и колпаковые печи отжига. Процесс отжига в колпаковой печи отжига должен контролировать долю, время нагрева и время охлаждения защитного газа в печи; Процесс отжига в печи непрерывного отжига должен контролировать температуру, скорость, время и атмосферу в соответствии с кривой отжига. Управление натяжением полосы в печи обеспечивает форму листа, а управление венцом печных роликов позволяет предотвратить прогиб полосы.

Окончательная обработка включает в себя шлифовку, резку, смазку и упаковку. Сглаживание улучшает форму доски, очищает поверхность и обеспечивает желаемую производительность. Процесс выравнивания должен контролировать удлинение полосы, сдвиг должен в основном контролировать размер и качество поверхности, промасливание должно быть равномерным, а упаковка должна соответствовать указанным требованиям для облегчения хранения, транспортировки и доставки.

Упаковка и доставка: